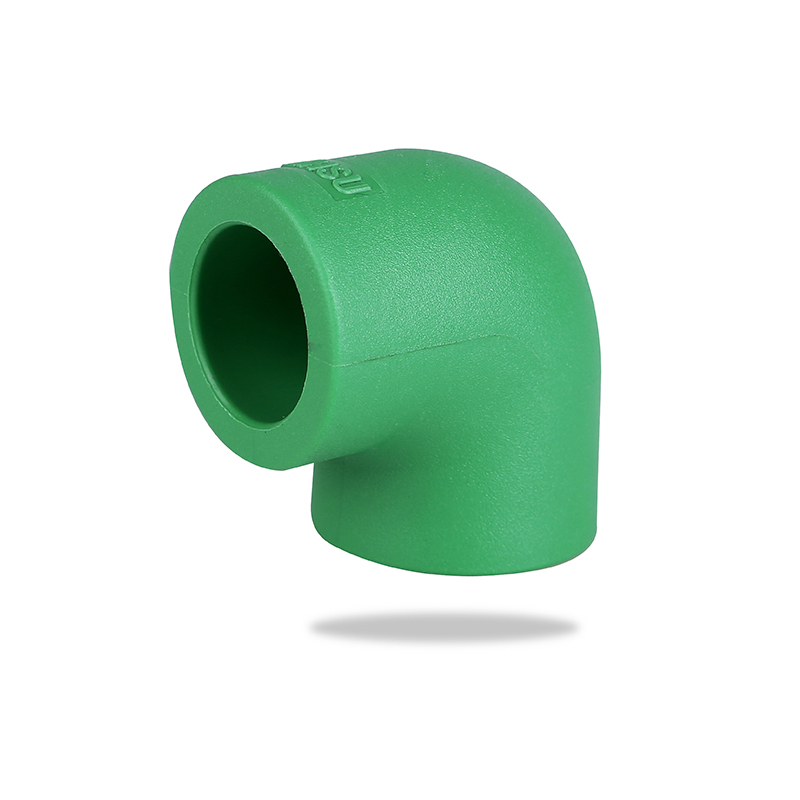

Nykyaikaisissa rakennusvestoimitusjärjestelmissä, PPR -sovitus käytetään laajasti kuumilla ja kylmävesiputken liitännäissä sen hyvän korroosionkestävyyden, hitsauksen ja ympäristönsuojelun suorituskyvyn vuoksi. Korkean lämpötilan ja korkean paine-olosuhteissa, kuten keskuslämmitysjärjestelmissä tai korkean kehityksen rakennusten kuumien veden kiertojärjestelmien, PPR-putkien liitososissa on kuitenkin usein ongelmia, kuten tiivistymishäiriö, lämmön laajennuksen muodonmuutos ja rajapinnan vuoto. Sen tiivistymistehokkuuden ja yhteyden luotettavuuden parantamiseksi tällaisissa olosuhteissa sitä tulisi parantaa kattavasti näkökohdista, kuten materiaalien modifikaatio, rakenteellinen optimointi, asennusprosessien parantaminen ja järjestelmän suunnittelu.

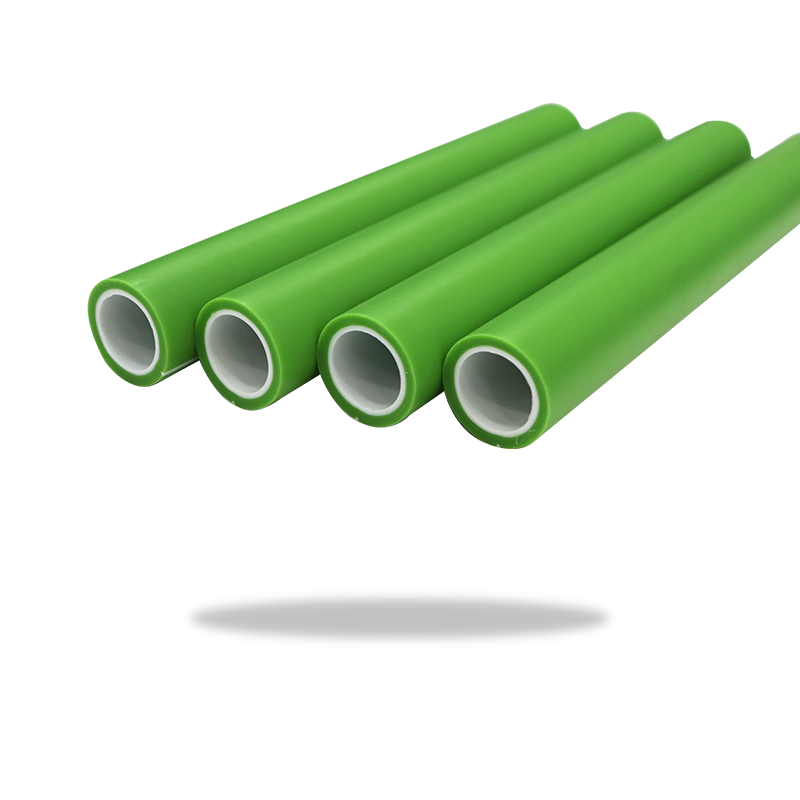

Korkean suorituskyvyn PPR-raaka-aineiden optimointi on perusta tiivistyksen varmistamiselle. Tavalliset PPR-materiaalit ovat alttiita hiipiä pitkäaikaisessa korkeassa lämpötilassa, mikä johtaa rajapintojen löystymiseen tai jopa vuotamiseen. Siksi on suositeltavaa käyttää erityisiä PPR-raaka-aineita, joilla on korkea molekyylipaino ja alhainen sulamislämpötila, ja lisätä sopivia määriä antioksidantteja ja stabilointiaineita sen lämmön ikääntymisen ja pitkäaikaisen mekaanisen stabiilisuuden parantamiseksi. Jotkut huippuluokan tuotteet voivat käyttää myös nano-modifioituja PPR-komposiittimateriaaleja tiivistyspintojen sopivuuden ja painekesistanalaisen parantamiseksi parantamalla materiaalin tiheyttä.

Putkivarusteiden rakennesuunnittelun optimointi on välttämätöntä tiivistysvaikutuksen parantamiseksi. Perinteiset PPR-putkilaitteet omaksuvat enimmäkseen suoran suuhun, mutta aksiaalisen siirtymisen on taipumus esiintyä korkeapaineisessa ympäristössä. Käynnistämällä kapeneva pistorasiarakenne tai kaksikerroksisen tiivistysvaiheen suunnittelu, tiukempi kosketuspinta voidaan muodostaa putken asettamisen jälkeen, ja voimakkaampi fuusiovyöhyke voidaan muodostaa kuuman sulatusprosessin aikana, estäen siten paineenvaihteluiden aiheuttamat mikrovuotot.

Kuuman sulayhteysprosessin tiukka hallinta on keskeinen linkki tiivistyksen varmistamiseksi. Rakennusprosessin aikana on käytettävä vakiolämpötilaa kuumaa sulashitsauslaitetta sen varmistamiseksi, että lämmityslämpötila on stabiili alueella 260 ± 5 ℃ ja lämmitysaika ja lisäyssyvyys tulisi säätää tarkasti putken halkaisijan mukaan. Vältä materiaalin hiilyä tai ylikuumenemisen vuoksi riittämätöntä hitsausta, mikä johtaa rajapinnan voimakkuuden vähentymiseen. Lisäksi hitsauksen jälkeen rajapinta on pidettävä paikallaan ja jäähdytettävä hitsauksen laatuun vaikuttavien ulkoisten voimanhäiriöiden välttämiseksi.

Apuvälityselementtien asentaminen keskeisiin paikkoihin on myös tehokas tekninen keino. Esimerkiksi korkean lämpötilan kestävien EPDM-kumitiivisteiden tai PTFE-tiivistysrenkaiden käyttäminen laippayhteyksillä tai venttiilirajapinnoilla voi luoda kaksinkertaisen tiivistysesteen PPR-putkijärjestelmän ja metalliosien välillä parantaen edelleen tiivistymisvakautta ja yleisen järjestelmän sopeutumista.

Kohtuullista järjestelmän suunnittelua ja asennusta ja huoltoa ei pidä sivuuttaa. Korkeassa lämpötilassa ja korkeassa paineympäristössä putkilinjan lämpölaajennuskerroin tulisi harkita kokonaan, ja laajennusliitokset ja kiinteät kiinnikkeet olisi kohtuudella asetettava välttämään löysät rajapinnat stressipitoisuuden vuoksi. Samanaikaisesti putkilinjan järjestelmän käyttötilan säännöllinen tarkastus ja mahdollisten vuotopisteiden oikea -aikainen havaitseminen ja käsittely auttavat pidentämään PPR -sovituksen käyttöikää.

Valitsemalla korkean suorituskyvyn materiaalit, rakenteellisen suunnittelun optimointi, kuumin sulatusprosessien standardisoima, apuvälitystekniikan käyttöönotto sekä järjestelmän suunnittelun ja ylläpidon vahvistaminen, PPR: n sovittamisen tiivistymistehokkuus ja yhteyden luotettavuus korkean lämpötilan ja korkeuspaineolosuhteissa voivat parantaa merkittävästi, mikä tarjoaa nykyaikaiset rakennukset turvallisemmat ja vakaammat vesihuoltoliuokset.

简体中文

简体中文