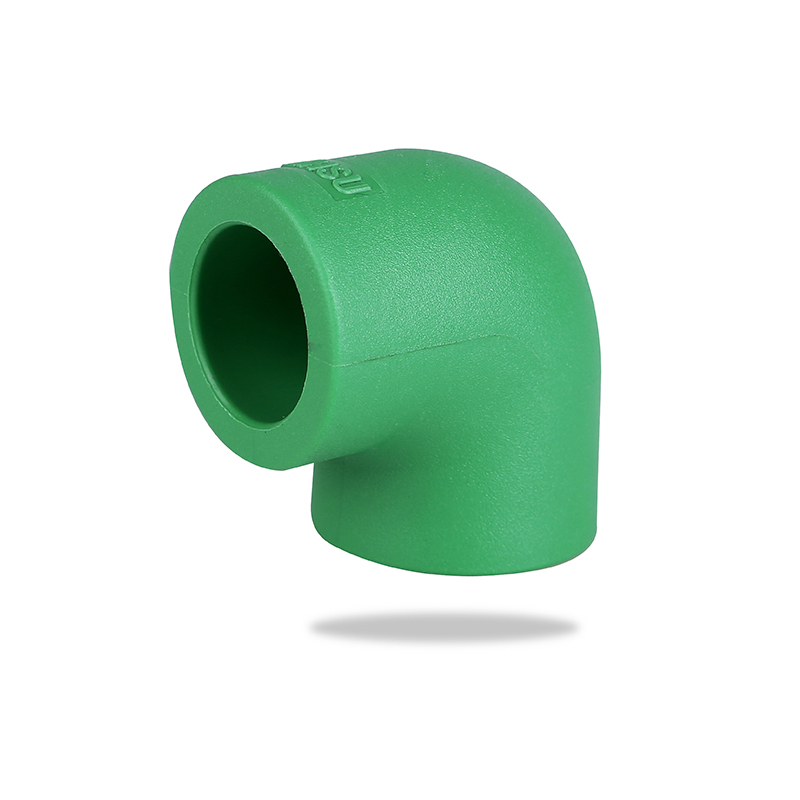

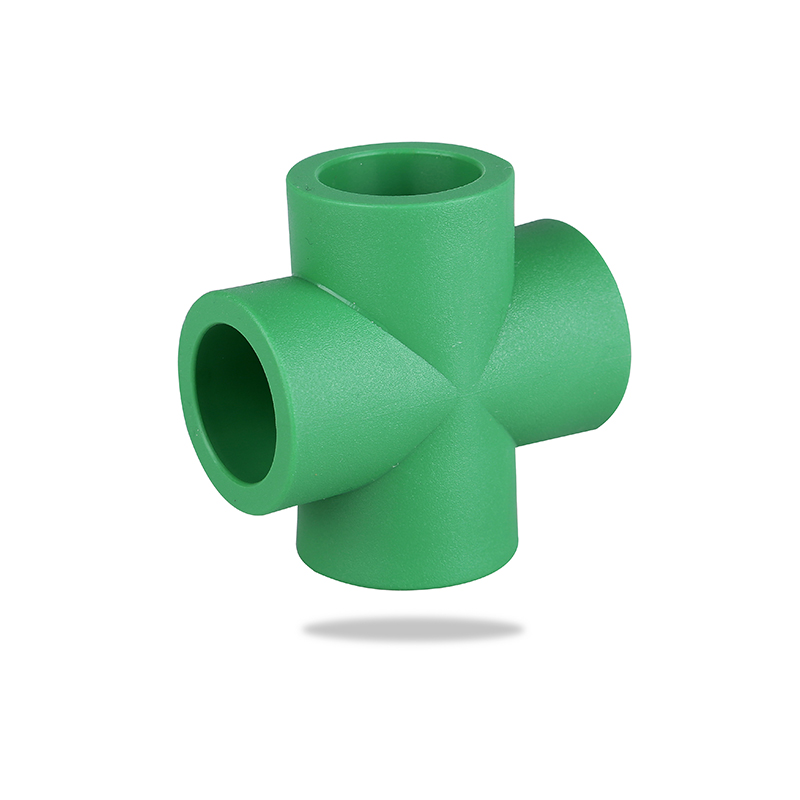

PPR (Polypropeen Satunnaiskopolymeerin) ristien tuotantoprosessi sisältää useita kriittisiä vaiheita, jotka varmistavat yhdenmukaisen laadun ja luotettavuuden. PPR -ristit ovat ratkaisevia komponentteja LVI- ja putkistojärjestelmissä, ja niiden laadun ylläpitäminen on välttämätöntä vuotojen estämiseksi, kestävyyden varmistamiseksi ja luotettavan suorituskyvyn tarjoamiseksi ajan myötä. Tässä on yleiskatsaus siitä, kuinka tuotantoprosessi varmistaa nämä ominaisuudet:

Materiaalin valinta: PPR-ristien laatu alkaa korkealaatuisen polypropeeniryhmän kopolymeerin (PPR) hartsin valinnasta. Tällä hartsilla tulisi olla asianmukainen molekyylirakenne ja sulavirtausindeksi haluttujen mekaanisten ominaisuuksien, kuten suuren iskunkestävyyden, joustavuuden ja kemiallisen resistenssin, aikaansaamiseksi. Additaatiot ja stabilisaattorit: PPR -ristien suorituskyvyn parantamiseksi raaka -aine voi sekoittaa lisäaineisiin, kuten UV -stabilointiaineisiin, antioksidantteihin ja värjäytyksiin. Nämä lisäaineet auttavat estämään hajoamisen UV -altistumisesta, lämmön hapettumisesta ja muista ympäristötekijöistä, mikä varmistaa tasaisen laadun ja pitkäikäisyyden.

Injektiomuovaus: PPR -ristit tuotetaan tyypillisesti injektiomuovausprosessilla, joka on erittäin tarkka ja kykenevä tuottamaan monimutkaisia muotoja, joilla on tiukka toleranssit. Prosessiin sisältyy PPR -hartsin lämmittäminen sulaan tilaan ja injektoidaan sitten ristin kiinnitysmuotoon suunniteltu muotin ontelo. Kontrolloidut muovausolosuhteet: Avainparametrit, kuten lämpötila, paine ja jäähdytysaika, säädetään huolellisesti injektiomuovan aikana, jotta varmistetaan tasainen seinämän paksuus, sileät pinnat ja tasainen materiaalijakauma. Näiden parametrien asianmukainen hallinta minimoi vikoja, kuten vääntymistä, kutistumista tai sisäisiä rasituksia, jotka voivat vaarantaa sovituksen laadun. Automaattiset järjestelmät: Nykyaikaiset injektiomuovauskoneet käyttävät usein automatisoituja järjestelmiä, jotka ylläpitävät tasaisia olosuhteita koko tuotantojuoksun ajan. Automaatio auttaa vähentämään inhimillisiä virheitä ja varmistaa, että jokainen erä täyttää samat korkeat vaatimukset.

Tarkkuusmuotin suunnittelu: Muotin suunnittelulla ja laadulla on ratkaiseva rooli PPR -risteyksien tuottamisessa johdonmukaisilla mitoilla ja ominaisuuksilla. Muotit valmistetaan suurella tarkkuudella, varmistaen, että jokaisella ristityllä on sama muoto, koko ja seinämän paksuus. Regregardin muotin ylläpito: Muotit suoritetaan säännöllinen tarkastus ja ylläpito estämään virheitä, kuten Burrs, Flash, tai väärinkäyttö. Päätöksen muotihoito varmistaa, että varusteiden pinta on edelleen sileä ja vapaa epätäydellisyydestä, mikä on kriittinen luotettavan sulkeutumisen ja yhteisen eheyden kannalta.

Prosessin sisäinen laadunvalvonta (IPQC): Tuotannon aikana laadunvalvontatarkastukset suoritetaan eri vaiheissa PPR-ristien johdonmukaisuuden seuraamiseksi. Nämä tarkistukset voivat sisältää visuaalisia tarkastuksia, mittamittauksia ja painon tarkistuksia eritelmien noudattamisen varmistamiseksi. Hydrostaattinen paineen testaus: Muovan jälkeen PPR -ristit ovat hydrostaattisissa paineen testaamisessa varmistaakseen, että ne kestävät nimellispaineen ilman vuotamista tai epäonnistumista. Tämä testi simuloi reaalimaailman olosuhteita ja auttaa tunnistamaan kaikki heikot kohdat tai puutteet. Vaikeavastus ja taivutuslujuuskokeet: PPR-ristit testataan iskunkestävyyden ja taivutuslujuuden varmistamiseksi varmistaakseen, että ne kestävät mekaanista jännitystä ja paineen muutoksia. Nämä testit auttavat takaamaan, että varusteet toimivat luotettavasti erilaisissa sovelluksissa.

Lämpöpyöräilykokeet: PPR -ristit voivat suorittaa lämpösyklitestit, joissa ne altistetaan toistuvasti äärimmäisille lämpötiloille arvioidakseen niiden kestävyyttä lämpölaajentumiselle ja supistukselle. Tämä varmistaa, että varusteet eivät halkeile tai muodonmuutos lämpötilan vaihteluissa. Stressin halkeamisvastus: PPR-materiaalin vastus ympäristöstressin halkeamiseen testataan sen varmistamiseksi Tämä varmistaa, että varusteet on valmistettu erittäin tarkasti, vähentämällä variaatiota ja vikoja.Robottinen automatisointi ja johdonmukainen prosessinhallinta: Robottiautomaatio ja reaaliaikainen prosessien seuranta varmistavat johdonmukaisen tuotannon laadun. Automaattiset järjestelmät säädä parametreja, kuten injektionopeus, paine ja jäähdytysaika tasaisuuden ylläpitämiseksi ja virheiden estämiseksi.

PPR-ristien tuotantoprosessi sisältää korkealaatuisten raaka-aineiden, tarkkuuden ruiskuvalun, tiukan laadunvalvonnan ja edistyneiden valmistustekniikoiden huolellisen valinnan. Noudattamalla näitä prosesseja ja standardeja valmistajat varmistavat, että PPR -ristit ovat luotettavia, kestäviä ja yhdenmukaisia laadussa, vastaamaan erilaisten LVI- ja putkistojen tarpeisiin.

简体中文

简体中文